Czym jest silnik elektryczny?

Silnik elektryczny to zaawansowane urządzenie, które skutecznie przekształca energię elektryczną w energię mechaniczną. Funkcjonuje jako podstawowy element napędowy w różnorodnych branżach, obejmujących przemysł, transport oraz codzienne urządzenia. Jego działanie opiera się na zjawisku elektromagnetycznym, co zapewnia mu nie tylko wysoką stabilność, ale również dużą efektywność energetyczną.

Warto zauważyć, że rozmiary oraz typy silników elektrycznych są niezwykle zróżnicowane. Od małych modeli wykorzystywanych w narzędziach ręcznych po większe, które napędzają ciężkie maszyny przemysłowe – każdy z nich charakteryzuje się dużą trwałością i długowiecznością.

Silniki elektryczne znajdują zastosowanie w wielu obszarach, takich jak:

- pompy,

- wentylatory,

- systemy chłodzenia,

- linie produkcyjne.

- transport.

Ich wysoka efektywność przyczynia się do mniejszego zużycia energii, a co za tym idzie, do ograniczenia emisji zanieczyszczeń w porównaniu z tradycyjnymi silnikami spalinowymi.

Silnik elektryczny to nie tylko technologia, ale także krok w stronę ekologii oraz zrównoważonego rozwoju. Jego wszechstronność oraz innowacje w zakresie konstrukcji i wydajności czynią go nieodzownym elementem współczesnych systemów napędowych.

Jak działa silnik elektryczny?

Silnik elektryczny przekształca energię elektryczną w mechaniczną, działając na zasadzie siły elektrodynamicznej. Kiedy prąd przepływa przez uzwojenia stojana, generuje pole magnetyczne, które oddziałuje z wirnikiem, powodując jego obrót.

W silnikach synchronicznych prędkość wirnika jest zsynchronizowana z prędkością pola magnetycznego. To synchronizacja sprawia, że silniki te zapewniają stabilną prędkość obrotową, co jest nieocenione w aplikacjach wymagających dokładnego sterowania. Natomiast w silnikach asynchronicznych wirnik porusza się wolniej niż pole magnetyczne, co pozwala na prostszą konstrukcję oraz lepszą adaptację do zmieniających się obciążeń.

Kolejną istotną cechą silników elektrycznych jest to, że generują pełen moment obrotowy od samego początku pracy. Taki design zwiększa ich efektywność oraz szybkość reakcji. Ich wszechstronność sprawia, że są wykorzystywane w różnych aplikacjach:

- eliminują konieczność stosowania tradycyjnej skrzyni biegów,

- upraszczają systemy napędowe,

- podnoszą ich niezawodność.

- stanowią doskonałe rozwiązanie dla współczesnych wymagań w dziedzinie przemysłu i technologii.

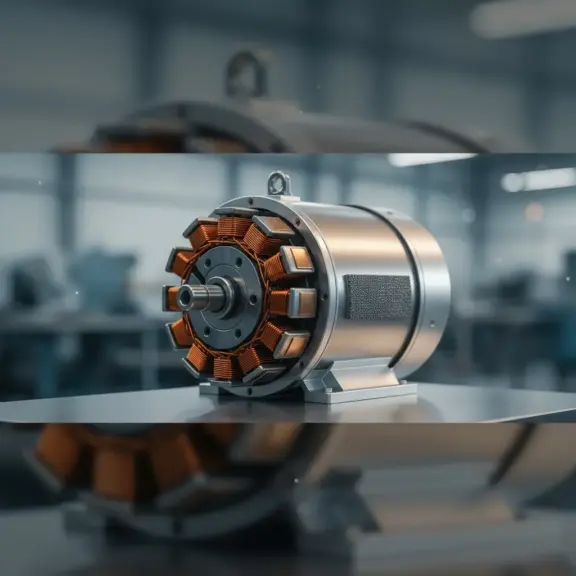

Z jakich komponentów składa się silnik elektryczny?

Silnik elektryczny składa się z kilku istotnych komponentów, które wspólnie zamieniają energię elektryczną na ruch mechaniczny. Najważniejsze z nich to:

- stojan, czyli nieruchoma część silnika, w której umieszczone są nawinięte cewki, które generują pole magnetyczne,

- wirnik, będący ruchomą częścią silnika, często wyposażony w magnesy trwałe lub uzwojenia, które reagują na pole wytworzone przez stojan,

- cewki oraz magnesy działają w harmonii, aby wywołać ruch,

- łożyska, które pozwalają wirnikowi na płynny obrót, minimalizując tarcie oraz zużycie,

- obudowa silnika, która chroni delikatne wewnętrzne części przed uszkodzeniami i zanieczyszczeniami z zewnątrz,

- system chłodzenia, jak na przykład wentylator umieszczony na wale silnika lub chłodzenie zewnętrzne, zapobiega przegrzewaniu się podczas intensywnej pracy.

Wszystkie te elementy współdziałają, aby silnik elektryczny funkcjonował sprawnie. To obowiązkowe dla jego zastosowań w przemyśle, jak również w codziennym życiu.

Stojan i wirnik

Stojan oraz wirnik to fundamentalne komponenty silnika elektrycznego, które współdziałają ze sobą, aby przekształcać energię elektryczną w mechaniczne działanie.

Stojan to nieruchoma część, na której znajdują się cewki. To właśnie te cewki wytwarzają pole magnetyczne, które jest kluczowe dla funkcjonowania wirnika. Z kolei wirnik, znany także jako rotor, obraca się w odpowiedzi na to pole. W zależności od konstrukcji silnika, może on wykorzystywać:

- magnesy trwałe,

- specjalne uzwojenia.

Relacja między stojanem a wirnikiem stanowi sedno działania silnika elektrycznego, umożliwiając efektywne przetwarzanie energii. Starannie zaprojektowane elementy przekładają się na ogólną wydajność urządzenia, co staje się szczególnie istotne w kontekście przemysłowym, gdzie precyzyjność i niezawodność są niezmiernie ważne.

Cewki i magnesy

Cewki i magnesy odgrywają kluczową rolę w funkcjonowaniu silników elektrycznych, szczególnie w silnikach synchronicznych z magnesami trwałymi oraz bezszczotkowych. Cewki, zbudowane z nawiniętych drutów, generują pole magnetyczne, gdy przez nie przepływa prąd – to zjawisko jest niezbędne do pracy silnika, ponieważ umożliwia wytworzenie momentu obrotowego.

W niektórych modelach silników magnesy trwałe zapewniają stabilne pole magnetyczne, co wpływa pozytywnie na efektywność oraz niezawodność tych urządzeń. W silnikach synchronicznych magnesy wspierają ruch wirnika, co przekłada się na lepsze osiągi. Cewki i magnesy współdziałają ze sobą, przekształcając energię elektryczną w mechaniczną, co czyni je podstawowymi elementami konstrukcji silników elektrycznych. Technologie te są wykorzystywane nie tylko w przemysłowych aplikacjach, ale również w codziennych urządzeniach, takich jak:

- odkurzacze,

- małe pompy,

- urzadzenia HVAC,

- elektryczne narzędzia,

- systemy wentylacyjne.

Chłodzenie i wentylacja

Chłodzenie silnika elektrycznego odgrywa kluczową rolę w jego wydajności i długowieczności. Ważne jest, aby utrzymać odpowiednią temperaturę pracy, ponieważ ma to znaczący wpływ na trwałość wszystkich jego elementów. Najczęściej w tym zadaniu wspiera nas wentylator umieszczony na wale silnika, który generuje strumień powietrza, skutecznie poprawiając proces chłodzenia.

Niektóre modele, zwłaszcza te pracujące przy niższych prędkościach, korzystają z dodatkowych systemów chłodzących. Mowa tu o:

- niezależnych wentylatorach,

- które posiadają własne źródło zasilania.

To rozwiązanie poprawia efektywność chłodzenia w trudnych warunkach eksploatacyjnych.

Rola chłodzenia oraz wentylacji jest kluczowa w zapobieganiu przegrzewaniu silnika, co z kolei zabezpiecza izolację uzwojeń przed ewentualnymi uszkodzeniami. Właściwy system chłodzenia to zatem fundament, który zapewnia nieprzerwaną pracę silnika elektrycznego i podtrzymuje jego wysoką sprawność energetyczną.

Łożyska i obudowa

Łożyska i obudowa silnika elektrycznego odgrywają fundamentalną rolę w zapewnieniu jego efektywności oraz trwałości. Dzięki łożyskom wirnik może obracać się gładko i stabilnie, co znacznie ogranicza tarcie i zużycie mechaniczne. W przypadku silników o średnicy do 180 mm często sięga się po łożyska kryte, które dodatkowo chronią przed zanieczyszczeniami, wydłużając ich żywotność.

Obudowa silnika, mogąca być wykonana z aluminium, żeliwa lub plastiku, ma kluczowe znaczenie dla ochrony jego wnętrza. Działa jak tarcza, chroniąc delikatne elementy przed szkodliwymi warunkami zewnętrznymi, takimi jak:

- kurz,

- wilgoć,

- uszkodzenia mechaniczne.

Ważnym elementem jest także klasowanie stopnia ochrony obudowy, które określa jej odporność na zanieczyszczenia i wodę. Na przykład, obudowa z certyfikatem IP55 gwarantuje skuteczną ochronę przed pyłem oraz strumieniami wody padającymi z różnych kierunków, co sprawia, że silnik działa niezawodnie nawet w trudnych warunkach.

Właściwy dobór łożysk w połączeniu z solidną obudową znacząco wpływa na długoterminową wydajność silników elektrycznych oraz minimalizuje ryzyko ich awarii.

Jakie są podstawowe parametry silnika elektrycznego?

Podstawowe parametry silnika elektrycznego odgrywają kluczową rolę w określaniu jego efektywności oraz zastosowania. Do najważniejszych z nich należą:

- moc,

- moment obrotowy,

- prędkość obrotowa,

- sprawność,

- napięcie zasilania,

- klasa izolacji,

- stopień ochrony.

Jeśli chodzi o moc, silniki elektryczne mogą mieć szereg wartości — od zaledwie 0,06 kW do imponujących 355 kW. Taka różnorodność sprawia, że znajdują zastosowanie w najróżniejszych branżach. Moment obrotowy, który jest odpowiedzialny za napędzanie wirnika, jest dostępny zaraz po uruchomieniu, co czyni te silniki wyjątkowo efektywnymi podczas rozruchu.

Prędkość obrotowa, mierzona w obrotach na minutę (obr/min), wskazuje liczbę obrotów wirnika w określonym czasie. To parametr, który znacząco wpływa na wydajność całego systemu napędowego. Z kolei sprawność energetyczna, określana według norm IE1, IE2, IE3, dotyczy skuteczności przekształcania energii elektrycznej na mechaniczną.

Możliwości zasilania silnika są zróżnicowane: może on pracować na napięciu stałym (DC) lub przemiennym (AC). To, jakie napięcie zostanie wykorzystane, ma wpływ na sposób funkcjonowania silnika w danym systemie. Klasa izolacji, na przykład klasa F, jest w stanie wytrzymać temperatury do 155°C, co ma kluczowe znaczenie dla bezpieczeństwa oraz trwałości urządzeń. Stopień ochrony, taki jak IP55, zapewnia odporność na pył i wodę, co jest szczególnie istotne w środowisku przemysłowym.

Wszystkie te parametry są niezwykle ważne, gdy przychodzi do wyboru odpowiedniego silnika elektrycznego. Ich zrozumienie pozwala na zapewnienie optymalnej wydajności oraz długotrwałej funkcjonalności.

Moc i moment obrotowy

Moc silnika elektrycznego stanowi fundamentalny wskaźnik, który ilustruje, jak efektywnie silnik jest w stanie realizować pracę mechaniczną. Jest ona mierzona w kilowatach (kW) i bezpośrednio przekłada się na wydajność oraz skuteczność działania silnika w różnych kontekstach. Dlatego dokładny dobór tej mocy jest niesłychanie ważny. Nieodpowiednio dobrany silnik może skutkować istotnymi problemami z efektywnością i prowadzić do awarii.

Moment obrotowy to miara siły, która powoduje obrót wirnika. Ten parametr odgrywa kluczową rolę, zwłaszcza w branży motoryzacyjnej, gdzie wysoka wartość momentu obrotowego umożliwia natychmiastowy dostęp do mocy przy wciśnięciu pedału gazu. Szczególnie istotny jest także moment rozruchowy, element momentu obrotowego, który jest niezbędny do efektywnego uruchamiania silnika, szczególnie pod obciążeniem.

Optymalne dopasowanie mocy i momentu obrotowego do specyficznych potrzeb pozwala na maksymalizację efektywności działania urządzeń i systemów. W przypadku silników elektrycznych warto zastanowić się, w jaki sposób te parametry wpływają na:

- trwałość,

- efektywność energetyczną,

- ogólną wydajność.

Prędkość obrotowa (obr/min)

Prędkość obrotowa silnika elektrycznego, wyrażona w obrotach na minutę (obr/min), odgrywa fundamentalną rolę w kwestii jego wydajności oraz zastosowania. W przypadku silników synchronicznych wirnik obraca się w synchronizacji z prędkością pola magnetycznego. To oznacza, że jego prędkość jest stała i uzależniona od częstotliwości zasilającego prądu; najczęściej wynosi 1500 obr/min lub 3000 obr/min przy standardowej częstotliwości 50 Hz.

Z kolei w silnikach asynchronicznych wirnik porusza się z prędkością nieco niższą niż pole magnetyczne, co powoduje zjawisko zwane poślizgiem. W tych silnikach prędkość obrotowa jest zmienna i zazwyczaj waha się od 1400 obr/min do 2900 obr/min, w zależności od obciążenia oraz specyfikacji konstrukcyjnych.

Kluczowym aspektem jest wpływ prędkości obrotowej na moment obrotowy oraz charakterystyki robocze silnika. Wyższe wartości prędkości są bardziej efektywne w zastosowaniach, które wymagają błyskawicznych reakcji, natomiast niższa prędkość sprawdza się lepiej tam, gdzie istotny jest duży moment obrotowy.

Optymalna prędkość obrotowa silnika elektrycznego ma również znaczący wpływ na efektywność energetyczną. To zagadnienie staje się coraz bardziej istotne w obliczu rosnących wymagań związanych z wydajnością energetyczną urządzeń elektrycznych.

Sprawność i efektywność energetyczna

Sprawność silników elektrycznych jest kluczowym wskaźnikiem ich jakości. Mierzy się ją poprzez stosunek mocy mechanicznej, którą generuje silnik, do mocy elektrycznej zasilającej jego pracę. W praktyce oznacza to, jak efektywnie silnik przekształca energię elektryczną na mechaniczną. Elektryczne silniki wyróżniają się wysoką efektywnością, sięgającą blisko 100%, co czyni je znacznie lepszymi od tradycyjnych silników spalinowych.

Klasy efektywności energetycznej, takie jak IE1, IE2 i IE3, regulowane są przez normy Unii Europejskiej, które wyznaczają minimalne wymagania wydajnościowe. Silniki z wyższą klasą, na przykład IE3, osiągają lepsze wyniki podczas eksploatacji, co przekłada się na mniejsze zużycie energii. Korzystanie z takich urządzeń sprzyja nie tylko obniżeniu kosztów operacyjnych, lecz także zmniejsza negatywny wpływ na środowisko.

Wysoka sprawność silnika ma istotne znaczenie nie tylko dla oszczędności, ale także dla efektywności całych systemów. W energooszczędnych sektorach, takich jak przemysł, automatyka czy robotyka, zoptymalizowana energia elektrycznych silników jest kluczowa dla długofalowej rentowności. Co więcej, wspiera to również ideę zrównoważonego rozwoju, co stanowi istotny element w obliczu rosnących wyzwań ekologicznych.

Napięcie i zasilanie (AC/DC)

Silniki elektryczne mają możliwość pracy zarówno na napięciu stałym (DC), jak i przemiennym (AC). Zastosowanie prądu stałego jest powszechne w silnikach komutatorowych oraz bezszczotkowych, co ułatwia kontrolowanie prędkości oraz momentu obrotowego. Silniki DC idealnie sprawdzają się w sytuacjach wymagających płynnego obrotu oraz precyzyjnego sterowania.

W przypadku silników AC możemy je podzielić na:

- jednofazowe modele, które świetnie nadają się do mniejszych urządzeń, takich jak wentylatory czy pompy,

- trójfazowe, które zazwyczaj potrzebują specjalnego gniazdka siłowego, oferują wyższe obroty oraz lepszą efektywność, co czyni je preferowanym wyborem w zastosowaniach przemysłowych.

Rodzaj zasilania wpływa zarówno na konstrukcję silnika, jak i na typ falowników, które stosuje się do regulacji prędkości obrotowej. Te urządzenia są kluczowe dla efektywności silników prądu przemiennego. W aplikacjach, gdzie istotne są elastyczność oraz precyzyjne sterowanie, ich znaczenie staje się wręcz nieocenione.

Klasa izolacji i stopień ochrony

Klasa izolacji odnosi się do maksymalnej temperatury, w jakiej może funkcjonować izolacja w silniku elektrycznym. Na przykład, klasa F pozwala na pracę w temperaturach sięgających 155°C. Wysoka jakość izolacji przekłada się na dłuższą żywotność i większą niezawodność urządzenia, co okazuje się kluczowe przy intensywnym użytkowaniu.

Stopień ochrony obudowy, oznaczany kodem IP, określa, w jakim stopniu silnik jest chroniony przed pyłem i wodą. Przykładowo, kod IP55 wskazuje, że silnik jest odporny na pył oraz na strumień wody z różnych kierunków. Taki poziom zabezpieczenia jest niezmiernie istotny w trudnych warunkach eksploatacji, takich jak:

- przemysł,

- miejsce na świeżym powietrzu,

- wpływ różnych czynników atmosferycznych.

Właściwie dobrana klasa izolacji oraz stopień ochrony nie tylko poprawiają efektywność silnika elektrycznego, ale również przedłużają jego żywotność. Dzięki temu użytkownicy mogą cieszyć się niższymi kosztami eksploatacji.

Jakie są rodzaje silników elektrycznych?

Silniki elektryczne można podzielić na kilka kluczowych kategorii, które opierają się na źródle zasilania oraz zasadach działania.

- Silniki prądu stałego (DC), które znajdują zastosowanie tam, gdzie potrzebna jest precyzyjna kontrola prędkości oraz momentu obrotowego,

- można je podzielić na silniki komutatorowe i bezszczotkowe (BLDC),

- te ostatnie wyróżniają się wyższą efektywnością oraz mniejszymi wymaganiami w zakresie konserwacji.

- Silniki prądu przemiennego (AC) mają dwa główne typy: jednofazowe i trójfazowe,

- silniki jednofazowe idealne do prostszych aplikacji, takich jak wentylatory czy niewielkie urządzenia elektryczne,

- silniki trójfazowe charakteryzują się wyższą mocą i efektywnością, co czyni je doskonałym rozwiązaniem w przemyśle.

- Silnik asynchroniczny działa dzięki różnicy prędkości między wirnikiem a polem magnetycznym stojana, co umożliwia jego automatyczne uruchomienie,

- natomiast silnik synchroniczny osiąga stabilną prędkość synchroniczną, co czyni go bardziej precyzyjnym w aplikacjach wymagających dokładnej regulacji.

Nie możemy też zapomnieć o silnikach specjalistycznych, które są przeznaczone do pracy w specyficznych warunkach. W tym gronie znajdują się:

- modele przeciwwybuchowe,

- odporne na korozję,

- wyposażone w hamulce czy enkodery.

Te wersje przewyższają standardowe silniki pod względem bezpieczeństwa oraz wydajności.

Każdy typ silnika elektrycznego posiada swoje unikalne właściwości oraz konkretne zastosowania, co sprawia, że są one niezwykle wszechstronne, zarówno w przemyśle, jak i w codziennym życiu.

Silniki prądu stałego (DC)

Silniki prądu stałego (DC) to elektryczne urządzenia, które zamieniają napięcie stałe na energię mechaniczną. Można je podzielić na dwa główne rodzaje: silniki komutatorowe oraz bezszczotkowe (BLDC). Silniki komutatorowe korzystają z szczotek oraz komutatora do przekazywania prądu do wirnika, co pozwala im działać. Z drugiej strony, silniki bezszczotkowe polegają na elektronicznym sterowaniu, co zwiększa ich efektywność i redukuje zużycie energii.

Jednym z powodów, dla których silniki DC są tak popularne, jest ich zdolność do precyzyjnego sterowania zarówno prędkością, jak i momentem obrotowym. Dzięki temu znajdują zastosowanie w różnych dziedzinach, takich jak:

- automatyka,

- robotyka,

- narzędzia elektryczne.

Warto również wspomnieć o silnikach krokowych, które stanowią odmianę silników prądu stałego i oferują możliwość obracania się w określonych krokach, co umożliwia niezwykle dokładne pozycjonowanie.

W kontekście silników elektrycznych działających na napięciu stałym, ich prostota konstrukcji oraz łatwość integracji z systemami sterującymi są niezwykle istotne. W porównaniu z silnikami prądu przemiennego, silniki DC zapewniają większą elastyczność w dostosowywaniu do zróżnicowanych zadań. Ponadto często wybiera się je w projektach, które wymagają kompaktowych rozmiarów i precyzyjnej kontroli.

Silniki prądu przemiennego (AC): jednofazowe i trójfazowe

Silniki prądu przemiennego (AC) odgrywają kluczową rolę w wielu obszarach elektrycznych. Można je podzielić na dwie główne kategorie: jednofazowe i trójfazowe.

- Silnik jednofazowy, najczęściej stosowany w mniejszych urządzeniach, wyróżnia się łatwością instalacji,

- jego popularność wynika z możliwości podłączenia do standardowego gniazdka elektrycznego,

- tego rodzaju silniki znajdują szerokie zastosowanie w gospodarstwach domowych, napędzając wentylatory, małe pompy czy sprzęt AGD,

- moce tych silników zazwyczaj wahają się od kilku watów do około 2 kW, co wystarcza do realizacji wielu podstawowych zadań.

Z drugiej strony, silniki trójfazowe wymagają zasilania z gniazda siłowego. Charakteryzują się one:

- większą sprawnością,

- możliwością osiągania mocy od 0,09 kW do aż 355 kW,

- szerokim zastosowaniem w przemyśle, gdzie napędzają różne maszyny,

- zapewnieniem stabilnej i efektywnej pracy,

- lepszym momentem obrotowym, co pozwala na sprawniejsze przeprowadzanie skomplikowanych procesów produkcyjnych.

Obie grupy silników AC różnią się nie tylko mocą, ale również zastosowaniami i budową. Silniki jednofazowe doskonale nadają się do użytku domowego, podczas gdy trójfazowe dominują w branży przemysłowej, gdzie kluczowe są zarówno efektywność, jak i niezawodność.

Silnik asynchroniczny (indukcyjny)

Silnik asynchroniczny, znany również jako silnik indukcyjny, to jeden z najpopularniejszych typów silników elektrycznych używanych w systemach prądu przemiennego. Jego działanie opiera się na zasadzie, że wirnik obraca się z prędkością mniejszą niż ta, którą generuje pole magnetyczne z stojana. Tę różnicę prędkości określamy jako poślizg. To zjawisko indukuje prąd w wirniku, co prowadzi do wytworzenia momentu obrotowego.

Te silniki wyróżniają się:

- prostą konstrukcją,

- dużą niezawodnością,

- wirnikami klatkowych składającymi się z zamkniętych rdzeni,

- materiałami takimi jak aluminium lub mosiądz,

- odpornością na uszkodzenia i łatwością w obsłudze.

Dzięki znakomitej efektywności energetycznej silniki asynchroniczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu. Używa się ich do:

- napędu maszyn,

- wentylacji,

- pomp,

- urządzeń codziennego użytku, jak pralki czy lodówki.

Ich wszechstronność oraz dostępność w różnych wariantach mocy sprawiają, że są idealnym wyborem niemal w każdej aplikacji.

Różnorodność modeli silników asynchronicznych pozwala na ich dostosowanie do licznych zastosowań, co przyczynia się do ich rosnącej popularności. W porównaniu do innych typów silników te indukcyjne wyróżniają się nie tylko wysoką efektywnością, ale także prostotą konstrukcji oraz łatwością w konserwacji.

Silnik synchroniczny

Silnik synchroniczny to rodzaj elektrycznego silnika, który pracuje na prądzie przemiennym. Interesujące jest to, że obroty wirnika są zsynchronizowane z prędkością pola magnetycznego w stojanie, co sprawia, że działa on z ustaloną prędkością. Taki sposób działania czyni go niezwykle wszechstronnym, zwłaszcza w sytuacjach, gdzie precyzyjne sterowanie ma kluczowe znaczenie.

Silniki synchroniczne z magnesami trwałymi (PSM) posiadają magnesy umieszczone na wirniku. Dzięki temu osiągają:

- wyższą efektywność energetyczną,

- większą moc przy mniejszych rozmiarach,

- szerokie zastosowanie w różnych branżach,

- istotną kontrolę prędkości oraz momentu obrotowego.

w porównaniu do silników asynchronicznych, te synchroniczne oferują wyższą efektywność, szczególnie gdy zasilane są z falowników. Z tego powodu są chętnie wykorzystywane w systemach automatyki oraz w napędach prądu zmiennego. Ich konstrukcja sprzyja uzyskiwaniu wysokiej sprawności energetycznej, co w dłuższej perspektywie przekłada się na mniejsze zużycie energii oraz obniżenie kosztów eksploatacji.

Popularność silników synchronicznych wciąż rośnie, co jest związane z rosnącymi wymaganiami dotyczącymi efektywności energetycznej oraz precyzyjnej regulacji prędkości w różnych zastosowaniach.

Silnik krokowy i liniowy

Silnik krokowy to unikalny typ silnika elektrycznego, który obraca się w precyzyjnych krokach, reagując na zewnętrzne polecenia. Ta właściwość czyni go idealnym rozwiązaniem w dziedzinach, gdzie istotne jest dokładne pozycjonowanie. Można go spotkać w urządzeniach takich jak:

- drukarki 3D,

- roboty,

- zautomatyzowane systemy montażowe.

Silnik liniowy zamienia ruch obrotowy na prostoliniowy, co eliminuje konieczność stosowania dodatkowych elementów, jak przekładnie. Takie silniki znajdują zastosowanie w systemach transportowych, jak:

- w windy,

- aplikacje wymagające dużej mocy przy niskich prędkościach,

- przy podnoszeniu ciężarów.

Oba rodzaje silników elektrycznych – krokowe i liniowe – odgrywają kluczową rolę w automatyzacji procesów przemysłowych oraz w napędach, które potrzebują precyzyjnych ruchów. Ich zdolność do dokładnej pracy sprawia, że są niezastąpione w wielu branżach, szczególnie w robotyce i elektronice.

Silniki specjalne: przeciwwybuchowe, nierdzewne, z hamulcem i z enkoderem

Silniki specjalne to elektryczne maszyny napędowe, które zaprojektowano z myślą o trudnych warunkach operacyjnych. Do tej kategorii należy kilka różnych typów, z których każdy charakteryzuje się unikalnymi właściwościami, idealnie dostosowanymi do konkretnych potrzeb oraz norm.

- Silniki przeciwwybuchowe są przeznaczone do pracy w strefach zagrożonych eksplozją, takich jak zakłady chemiczne lub rafinerie, ich budowa minimalizuje ryzyko iskrzenia, co znacznie podnosi bezpieczeństwo w środowiskach, gdzie mogą występować substancje łatwopalne,

- Silniki nierdzewne i antykorozyjne doskonale sprawdzają się w środowiskach sanitarnych oraz w miejscach, gdzie kontakt z agresywnymi chemikaliami jest nieunikniony, wykorzystane materiały są odporne na korozję, co wydłuża ich trwałość i niezawodność,

- Silniki z hamulcem elektrycznym wyposażone są w system, który zapobiega niekontrolowanemu ruchowi wału, tego rodzaju rozwiązanie jest kluczowe tam, gdzie niezbędna jest precyzyjna kontrola ruchu, na przykład w automatyce przemysłowej,

- Silniki z enkoderem to urządzenia, które posiadają czujniki monitorujące pozycję oraz prędkość wirnika, dzięki tej funkcjonalności możliwe jest precyzyjne sterowanie procesami oraz uzyskiwanie cennych informacji zwrotnych,

- każdy z wymienionych typów silników znajduje zastosowanie w różnych gałęziach przemysłu, takich jak produkcja czy transport,

Wybór właściwego silnika opiera się na specyficznych wymaganiach technologicznych i normach bezpieczeństwa.

Jak silnik elektryczny zamienia energię elektryczną na mechaniczną?

Silnik elektryczny przekształca energię elektryczną w mechaniczną dzięki działaniu sił elektrodynamicznych. Kiedy przez cewki statora przepływa prąd, generuje się pole magnetyczne. To zjawisko oddziałuje z wirnikiem, który może zawierać magnesy stałe lub uzwojenia.

W chwili interakcji wirnik zaczyna się obracać, co z kolei generuje moment obrotowy prowadzący do ruchu mechanicznego. Ten proces charakteryzuje się wysoką efektywnością, ponieważ silnik elektryczny szybko osiąga maksymalny moment obrotowy, co eliminuje potrzebę stosowania mechanicznych przekładni.

Dzięki tym właściwościom, silniki elektryczne znajdują zastosowanie w wielu dziedzinach przemysłowych oraz komercyjnych. Oto ich kluczowe zalety:

- wysoka efektywność,

- szybkie osiąganie maksymalnego momentu obrotowego,

- eliminacja potrzeby przekładni mechanicznych,

- niezawodne źródło energii,

- wielostronne zastosowanie w przemyśle.

Jak wygląda instalacja i mocowanie silnika elektrycznego?

Instalacja silnika elektrycznego to proces, który wymaga dokładności i uwagi. Odpowiednie zamocowanie oraz prawidłowe podłączenie do źródła zasilania stanowią fundament bezpiecznej pracy. Najczęściej stosowanym rozwiązaniem w mocowaniu są łapy montażowe, które zapewniają stabilność działania silnika i redukują ryzyko ewentualnych uszkodzeń.

Silniki trójfazowe to popularny wybór w przemyśle, a ich prawidłowe funkcjonowanie wymaga dostępu do gniazda siłowego z trzema fazami. Taki system zasilania gwarantuje odpowiednią moc, co przekłada się na ich wydajność. Ważne jest także, aby podłączenie do zasilania było przeprowadzone w sposób bezpieczny, aby uniknąć zwarć oraz uszkodzeń elementów.

Co więcej, kompatybilność z falownikami i inwerterami ma kluczowe znaczenie w całym procesie instalacji. Te urządzenia dają możliwość regulacji prędkości obrotowej oraz momentu obrotowego, co pozwala na optymalne dostosowanie pracy silnika do specyficznych wymagań aplikacji.

Prawidłowy montaż i solidne mocowanie wpływają nie tylko na stabilność silnika, ale też na jego efektywność energetyczną oraz zapewnienie bezpieczeństwa w użytkowaniu. Dlatego właściwe podejście do tych zagadnień ma ogromne znaczenie dla uzyskania długotrwałych i bezproblemowych operacji związanych z silnikami elektrycznymi.

Mocowanie łapowe i inne typy montażu

Mocowanie łapowe to jeden z najpowszechniejszych i najskuteczniejszych sposobów instalacji silników elektrycznych. Metoda ta polega na przymocowaniu silnika do podłoża przy użyciu uchwytów, zwanych łapami. Taki sposób montażu zapewnia stabilność urządzenia, a jednocześnie znacząco redukuje drgania podczas jego pracy. W efekcie przyczynia się to do wydajniejszego działania silnika oraz zmniejsza ryzyko jego uszkodzeń.

Oczywiście, istnieje również wiele innych metod mocowania:

- mocowanie kołnierzowe, przeznaczone dla silników z obudowami o ściśle określonych wymiarach,

- mocowanie bezpośrednie, które można dostosować do specyficznych potrzeb urządzenia.

Dokładne dobieranie metody instalacji jest kluczowe dla długowieczności silnika elektrycznego oraz jego efektywności. Niepoprawnie zamocowany silnik może prowadzić do wzmożonych wibracji, co w dłuższej perspektywie negatywnie wpływa na jego wydajność oraz żywotność. Dlatego niezwykle ważne jest, aby starannie analizować warunki montażu i wymagania konkretnego zastosowania zanim podejmie się decyzję.

Zasilanie i kompatybilność z falownikami/inwerterami

Zasilanie silnika elektrycznego realizowane jest w dwóch podstawowych trybach: prądem stałym (DC) oraz prądem przemiennym (AC). Oba te źródła energii mają kluczowy wpływ na działanie oraz efektywność silnika. W przypadku silników AC, zwłaszcza tych trójfazowych, niezwykle istotna jest współpraca z falownikami, inaczej zwanymi inwerterami.

Falownik przekształca prąd stały w prąd przemienny o regulowanej częstotliwości i napięciu. Taka elastyczność pozwala na precyzyjne dostosowywanie prędkości obrotowej oraz momentu obrotowego silnika do zmieniających się warunków pracy. Dokładne sterowanie silnikiem ma kluczowe znaczenie, szczególnie w obszarze automatyki przemysłowej oraz systemów transportowych.

Wprowadzenie falowników do regulacji pracy silnika elektrycznego ma pozytywny wpływ nie tylko na zwiększenie efektywności, ale również na oszczędność energii. Odpowiednie zasilanie i strategia sterowania, w połączeniu z falownikami, umożliwiają optymalizację wydajności silnika na dłuższy czas. To zaś przekłada się na wydłużenie jego żywotności oraz poprawę ogólnej efektywności operacyjnej.

Jakie są zastosowania silników elektrycznych?

Silniki elektryczne nabierają coraz większego znaczenia w różnych dziedzinach, co jest efektem ich wszechstronności i efektywności energetycznej.

W przemyśle stanowią one kluczowy składnik systemów napędowych. Dzięki stabilnej mocy i niskiej awaryjności, są niezastąpione w produkcji oraz w zautomatyzowanych zakładach, gdzie zapewniają bezproblemową pracę.

W branży motoryzacyjnej silniki elektryczne zyskują na popularności, ponieważ oferują moment obrotowy od samego początku działania, co wpływa na ich wydajność. Pojazdy z napędem elektrycznym stały się coraz bardziej powszechne, co przyczynia się do redukcji emisji spalin i poprawy jakości powietrza.

Co więcej, elektryczne silniki są wykorzystywane w różnych zastosowaniach, takich jak:

- pompy,

- wentylatory,

- agregaty prądotwórcze.

- umożliwiają efektywne przepompowywanie cieczy,

- wentylację pomieszczeń,

- generowanie energii elektrycznej w sytuacjach kryzysowych.

W dziedzinach automatyki i narzędzi, ich obecność wspiera precyzyjne zarządzanie oraz różnorodność aplikacji, w tym roboty przemysłowe i maszyny CNC. Prowadzi to do podniesienia efektywności prac oraz zwiększenia dokładności, co redukuje ryzyko popełniania błędów.

W codziennym życiu oraz w przemyśle, zamiłowanie do silników elektrycznych nie tylko wspiera postęp technologiczny, ale także przyczynia się do oszczędności energii, co czyni je nieodłącznym elementem nowoczesnych systemów.

Napędy przemysłowe i produkcyjne

Napędy przemysłowe i produkcyjne bazują na elektrycznych silnikach, które pełnią kluczową rolę w wielu zastosowaniach. Najczęściej można je spotkać w:

- liniach produkcyjnych,

- taśmach transportowych,

- maszynach do obróbki.

Te silniki zapewniają stabilność i efektywność działania, co ma ogromne znaczenie w kontekście automatyzacji procesów w przemyśle.

Jedną z istotnych cech silników elektrycznych jest ich solidność oraz imponująca efektywność energetyczna. Dzięki możliwości precyzyjnego dostosowania prędkości, sprawdzają się doskonale w różnych warunkach, elastycznie reagując na zmieniające się potrzeby produkcji. Współczesne zakłady przemysłowe, korzystające z automatyki opartej na tych silnikach, mogą znacznie zwiększyć efektywność procesów oraz obniżyć koszty operacyjne.

Elektryczne napędy są wykorzystywane w rozmaitych sektorach, takich jak:

- motoryzacja,

- przemysł,

- transport.

Na przykład, nowoczesne silniki elektryczne w systemach transportowych poprawiają niezawodność i ograniczają konieczność przeprowadzania konserwacji, co przekłada się na redukcję ogólnych kosztów eksploatacyjnych.

Warto podkreślić, że napędy oparte na silnikach elektrycznych tworzą fundamenty nowoczesnych procesów produkcyjnych i automatyzacji. Dzięki nim możliwe jest osiągnięcie znakomitej wydajności oraz oszczędności energii.

Urządzenia transportowe i motoryzacja

Silniki elektryczne mają kluczowe znaczenie w nowoczesnym transporcie oraz branży motoryzacyjnej. W przypadku pojazdów elektrycznych i hybrydowych wyróżniają się unikalnymi cechami, które znacznie podnoszą efektywność oraz komfort jazdy.

- pełny moment obrotowy od samego początku,

- dynamiczne przyspieszenie i znakomite osiągi,

- kompaktowa i lżejsza konstrukcja,

- brak potrzeby stosowania skomplikowanej skrzyni biegów,

- zwiększona niezawodność całego pojazdu.

Kolejną istotną cechą elektrycznych silników jest możliwość rekuperacji energii podczas hamowania. Dzięki tej technologii możliwe jest odzyskiwanie energii, która w przeciwnym razie zostałaby utracona, co w konsekwencji zwiększa efektywność oraz zasięg pojazdów elektrycznych. W dobie rosnącego zainteresowania zrównoważonym rozwojem, auta z napędem elektrycznym zyskują na popularności, przynosząc korzyści zarówno środowisku, jak i gospodarce.

W przypadku aut terenowych, elektryczne silniki sprawdzają się doskonale w napędach na cztery koła. Poprawiają one zdolności off-road, oferując lepszą przyczepność oraz kontrolę w trudnych warunkach. Dzięki swojej elastyczności i wysokiej wydajności, silniki elektryczne zaspokajają różnorodne potrzeby użytkowników i przyczyniają się do obniżenia kosztów eksploatacji. Stają się w ten sposób kluczowym elementem nowoczesnych i przyszłościowych rozwiązań w dziedzinie transportu.

Pompy, wentylatory, agregaty i kompresory

Silniki elektryczne odgrywają kluczową rolę w funkcjonowaniu wielu urządzeń, takich jak:

- pompy,

- wentylatory,

- agregaty prądotwórcze,

- kompresory.

Dzięki swojej niezawodności oraz efektywności, świetnie sprawdzają się nawet w trudnych warunkach przemysłowych.

Na przykład, w przypadku pomp, silniki elektryczne umożliwiają przesyłanie cieczy, co przekłada się na płynność i ciągłość procesów produkcyjnych. Pompy wodne znajdują szerokie zastosowanie zarówno w systemach nawadniania, jak i w różnych gałęziach przemysłu. Z drugiej strony, wentylatory, również zasilane prądem, zapewniają nieprzerwaną cyrkulację powietrza, co jest niezbędne w systemach klimatyzacyjnych i wentylacyjnych.

Agregaty prądotwórcze, napędzane silnikami elektrycznymi, są niezwykle przydatne, gdy potrzebujemy niezależnego źródła energii, zwłaszcza w sytuacjach kryzysowych. Kompresory elektryczne z kolei są wykorzystywane w różnych sektorach, od zasilania narzędzi pneumatycznych, po produkcję wymagającą dostępu do sprężonego powietrza.

Wszystkie te urządzenia korzystają z wysokiej efektywności silników elektrycznych, co umożliwia optymalizację zużycia energii i zmniejszenie kosztów eksploatacji. Dlatego właśnie silniki elektryczne stały się preferowanym wyborem w wielu branżach, znacznie wpływając na efektywność oraz wydajność operacyjną.

Narzędzia i automatyka

Silniki elektryczne odgrywają kluczową rolę w narzędziach oraz systemach automatyzacji. W urządzeniach, takich jak wiertarki czy piły, zapewniają one precyzyjny napęd, co znacznie podnosi efektywność. Regulacja prędkości pracy sprawia, że te narzędzia stają się niezwykle wszechstronne, dostosowując się do różnych potrzeb użytkowników.

W obszarze automatyzacji silniki elektryczne są niezbędne do efektywnego zarządzania procesami produkcyjnymi. Wprowadzenie enkoderów do silników pozwala na precyzyjne śledzenie położenia oraz prędkości obrotowej, co ma kluczowe znaczenie w wielu zastosowaniach przemysłowych. Dodatkowo, falowniki umożliwiają elastyczne dostosowanie parametrów zasilania, co nie tylko zwiększa efektywność, ale również przyczynia się do oszczędności energii.

Integracja tych silników zarówno w narzędziach, jak i w systemach automatyzacji staje się fundamentem nowoczesnego zarządzania procesami produkcyjnymi. Taki rozwój nie tylko zwiększa wydajność, ale także poprawia bezpieczeństwo i obniża koszty operacyjne, co jest niezwykle istotne w dzisiejszym konkurencyjnym środowisku pracy.

Jak silnik elektryczny wypada na tle silnika spalinowego?

Silniki elektryczne mają wiele przewag nad swoimi spalinowymi odpowiednikami. Przede wszystkim ich efektywność energetyczna oscyluje wokół 100%, co oznacza, że praktycznie cała dostarczona energia przekłada się na pracę mechaniczną. W przypadku silników spalinowych, ich sprawność oscyluje zaledwie między 20 a 30%, co skutkuje znacznym marnotrawstwem energii.

Nie sposób nie zauważyć, że silniki elektryczne są również bardziej kompaktowe i działają znacznie ciszej. Nie wymagają klasycznej skrzyni biegów, co przyczynia się do lepszej dynamiki jazdy. Pełny moment obrotowy jest dostępny natychmiast po włączeniu silnika, co z kolei umożliwia szybsze reakcje.

W kwestii niezawodności, elektryki zwykle charakteryzują się dłuższą żywotnością. Są mniej narażone na awarie i mniej skomplikowane w konserwacji. W odróżnieniu od silników spalinowych, które wymagają stałych przeglądów i wymiany oleju, silniki elektryczne oferują prostsze utrzymanie. Dzięki temu ich eksploatacja staje się tańsza, co wynika z mniejszych wydatków na energię oraz redukcji zużycia części eksploatacyjnych.

Silniki elektryczne wyróżniają się:

- lepszą efektywnością,

- niższym zużyciem energii,

- wyższą niezawodnością,

- mniejszymi kosztami eksploatacji,

- prostszą konserwacją.

Dlatego stają się one coraz bardziej popularnym wyborem w różnych obszarach zastosowań.

Efektywność i zużycie energii

Silniki elektryczne charakteryzują się wyjątkową wydajnością energetyczną, znacznie przewyższającą osiągi ich spalinowych odpowiedników. Dzięki lepszej efektywności, sklasyfikowanej w grupach IE1, IE2 oraz IE3, skutecznie minimalizują straty energii, co przekłada się na niższe zużycie energii. W rezultacie, koszty operacyjne stają się zdecydowanie niższe. Ponadto, ich utrzymanie jest bardziej ekonomiczne i przyjazne dla środowiska.

Konstrukcja silników elektrycznych polega na efektywnym przekształcaniu energii elektrycznej w mechaniczną, z minimalnymi stratami. Dlatego właśnie wybiera się je w zastosowaniach, gdzie efektywność i oszczędność energii mają kluczowe znaczenie. Dodatkowo, europejskie regulacje dotyczące efektywności energetycznej stymulują rozwój technologii, co sprzyja produkcji coraz bardziej oszczędnych modeli.

Wybór silnika o odpowiedniej klasie sprawności może znacząco wpłynąć na energetyczny bilans całego systemu. Na przykład silniki klasy IE3, mimo wyższej ceny początkowej, mogą przynieść oszczędności w dłuższym okresie dzięki niższemu zużyciu energii. Przy podejmowaniu decyzji o wyborze silnika elektrycznego, warto skupić się na jego efektywności oraz trwałości, co sprzyja zrównoważonemu rozwojowi każdego przedsiębiorstwa.

Niezawodność i trwałość

Silniki elektryczne wyróżniają się imponującą niezawodnością oraz długowiecznością, co sprawia, że są chętnie wykorzystywane w przeróżnych dziedzinach przemysłu i biznesu. Ich solidna konstrukcja zapewnia stabilność działania, co jest niezwykle istotne w trudnych warunkach pracy.

Jednym z kluczowych elementów wpływających na trwałość tych silników jest wysoka klasa izolacji. Działa ona jako bariera przed przegrzaniem oraz zwarciami. Co więcej, zaawansowane systemy chłodzenia skutecznie odprowadzają nadmiar ciepła, co znacznie zwiększa ich efektywność i żywotność. W odróżnieniu od silników spalinowych, które mają wiele ruchomych części, silniki elektryczne nie wymagają częstej wymiany komponentów. Dzięki temu ryzyko awarii jest mniejsze, a konieczność regularnej konserwacji ograniczona.

Niezawodność i długotrwałość silników elektrycznych to efekt ich nowoczesnej konstrukcji oraz zaawansowanej izolacji. Efektywne systemy chłodzenia dodatkowo podkreślają ich przydatność w aplikacjach wymagających wysokiej efektywności oraz minimalnych przestojów.

Koszty eksploatacji i konserwacji

Koszty eksploatacji silników elektrycznych są zdecydowanie niższe niż w przypadku silników spalinowych, co wynika przede wszystkim z ich prostszej konstrukcji. Silniki elektryczne nie wymagają użycia paliw ani olejów, co znacznie redukuje wydatki związane z ich funkcjonowaniem. Dodatkowo ich niezwykła trwałość oraz niezawodność minimalizują ryzyko awarii.

Konserwacja takich silników jest także prostsza, ponieważ nie ma konieczności wymiany filtrów, co jest powszechne w silnikach spalinowych. Wystarczy regularnie dbać o czystość oraz monitorować stan kluczowych elementów, takich jak:

- łożyska,

- cewki.

aby zapewnić ich długotrwałą i efektywną pracę. Dzięki tym zaletom silniki elektryczne mogą funkcjonować bez zarzutu przez wiele lat, co z kolei pomaga obniżyć koszty napraw i konserwacji.

Warto zauważyć, że mniejsze zapotrzebowanie na serwis i konserwację skutkuje mniejszymi przestojami maszyn. To ma ogromne znaczenie, szczególnie w sektorze przemysłowym. Dlatego też, wybór silników elektrycznych staje się coraz bardziej opłacalny dla firm, które dążą do optymalizacji swoich kosztów operacyjnych.

Co wpływa na wydajność i żywotność silnika elektrycznego?

Wydajność oraz żywotność silnika elektrycznego są rezultatem kilku istotnych czynników:

- efektywne chłodzenie,

- jakość wykonania oraz materiałów,

- izolacja oraz poziom ochrony silnika,

- regulacje unijne oraz minimalne standardy efektywności energetycznej,

- synergia skutecznego chłodzenia z wysoką jakością materiałów i konstrukcji.

Dobrze zaplanowany system chłodzenia zapobiega przegrzewaniu, co z kolei przyczynia się do wydłużenia żywotności podzespołów. W przypadku silników narażonych na intensywne obciążenia warto wziąć pod uwagę dodatkowe chłodzenie, znane jako obce chłodzenie, które może znacząco poprawić ogólną efektywność.

Jakość wykonania oraz materiałów używanych do budowy silnika mają ogromne znaczenie. Aluminium, żeliwo czy różnorodne tworzywa sztuczne różnią się pod względem właściwości, co wpływa na odporność silników na trudne warunki pracy. Na przykład silniki wykonane z aluminium charakteryzują się lepszym przewodnictwem cieplnym, co wspiera efektywność systemu chłodzenia.

Izolacja oraz poziom ochrony silnika również odgrywają znaczącą rolę. Wyższe klasy izolacji zwiększają odporność na wysokie temperatury, co może przyczynić się do dłuższego okresu eksploatacji. Z kolei stopień ochrony informuje o tym, jak dobrze silnik radzi sobie z pyłem i wilgotnością, co jest niezwykle istotne w wymagających warunkach przemysłowych.

Regulacje unijne oraz minimalne standardy efektywności energetycznej (MEPS) mają znaczący wpływ na proces produkcji silników elektrycznych. Zmuszają producentów do opracowywania konstrukcji, które cechują się większą efektywnością i są bardziej przyjazne dla środowiska. Te przepisy stymulują rozwój innowacyjnych technologii, które nie tylko poprawiają wydajność silników, ale także minimalizują ich wpływ na otoczenie.

Wszystko to pokazuje, że efektywność oraz długowieczność silnika elektrycznego są wynikiem synergii skutecznego chłodzenia, wysokiej jakości materiałów i konstrukcji oraz zgodności z branżowymi regulacjami.

Chłodzenie i obce chłodzenie

Chłodzenie odgrywa kluczową rolę w utrzymaniu właściwej temperatury pracy silnika elektrycznego. Najczęściej stosowanym rozwiązaniem jest wentylator zamocowany na wale silnika, który efektywnie odprowadza ciepło generowane podczas jego pracy. Dzięki temu procesowi minimalizuje się ryzyko przegrzania oraz potencjalnych uszkodzeń.

Obce chłodzenie stanowi uzupełniający system wentylacyjny, który jest szczególnie istotny w sytuacjach, gdy silnik funkcjonuje przy niskich obrotach lub w trudnych warunkach. Wprowadzenie tego dodatkowego chłodzenia znacząco zwiększa efektywność odprowadzania ciepła. W rezultacie, żywotność i trwałość silnika elektrycznego ulegają wydłużeniu. Ponadto, obce chłodzenie zwiększa niezawodność silnika, co ma duże znaczenie w aplikacjach wymagających intensywnej pracy lub w ekstremalnych środowiskach.

Skuteczne chłodzenie wpływa nie tylko na wydajność silnika, lecz także może przyczynić się do obniżenia kosztów eksploatacji. Mniejsze zapotrzebowanie na serwis przekłada się na realne oszczędności. Dlatego przy wyborze silnika elektrycznego warto zwrócić uwagę na odpowiedni system chłodzenia, który będzie dostosowany do specyficznych wymagań danego zastosowania.

Konstrukcja, materiały i klasy sprawności

Konstrukcja silnika elektrycznego ma kluczowe znaczenie dla jego efektywności oraz trwałości. Do podstawowych elementów, które tworzą tę strukturę, zaliczają się:

- stojan,

- wirnik,

- łożyska,

- obudowa.

Wybór odpowiednich materiałów, takich jak aluminium, żeliwo czy tworzywa sztuczne, znacząco wpływa na działanie silnika.

Aluminium, ze względu na swoją lekkość i odporność na korozję, często wykorzystuje się w różnych częściach silnika. Żeliwo charakteryzuje się dużą wytrzymałością, co czyni je idealnym materiałem dla elementów narażonych na intensywne obciążenia. Tworzywa sztuczne, dzięki elastyczności i odporności na chemikalia, znajdują zastosowanie w mniej wymagających komponentach.

Efektywność energetyczna silników elektrycznych jest oceniana według klas sprawności, takich jak:

- IE1,

- IE2,

- IE3.

Klasa IE3 zapewnia najlepsze wyniki oraz charakteryzuje się niższym zużyciem energii, co przekłada się na oszczędności w eksploatacji. Klasy te są regulowane przez normy Unii Europejskiej, które mają na celu promowanie efektywności energetycznej w sektorze przemysłowym.

Z tego względu, wybierając silnik elektryczny, warto zwrócić uwagę na jego klasę sprawności. Jest to szczególnie istotne w branżach, które kładą nacisk na oszczędzanie energii oraz dbanie o środowisko.

Wpływ regulacji UE i minimalnych standardów efektywności

Regulacje Unii Europejskiej dotyczące minimalnych standardów efektywności energetycznej (MEPS) mają istotny wpływ na sektor silników elektrycznych. Wymagają one stosowania urządzeń, które charakteryzują się wysoką efektywnością, co przekłada się na znaczne oszczędności energii oraz zmniejszenie emisji gazów cieplarnianych. Silniki są klasyfikowane według różnych poziomów sprawności, takich jak IE1, IE2 czy IE3, co promuje technologie o lepszych parametrach energetycznych.

Na przykład, przepisy te skłaniają producentów do opracowywania nowatorskich rozwiązań, które pozwalają na podniesienie wydajności silników elektrycznych. Dzięki regulacjom UE, wyższa sprawność silników wiąże się z niższymi kosztami eksploatacyjnymi, co w efekcie obniża rachunki za energię dla użytkowników.

Wprowadzenie oraz przestrzeganie tych norm jest obowiązkowe nie tylko dla producentów, ale również dla użytkowników silników w całej Unii. To stymuluje większą konkurencję na rynku, co sprzyja innowacjom technologicznym w projektowaniu silników elektrycznych, a także wspiera zrównoważony rozwój.

Jak wybrać odpowiedni silnik elektryczny do potrzeb?

Wybór odpowiedniego silnika elektrycznego to istotny proces, który wymaga zbadania różnych istotnych parametrów technicznych. Kluczowe cechy, takie jak:

- moc,

- moment obrotowy,

- prędkość obrotowa,

- wydajność,

- zgodność z systemami sterowania.

muszą być dostosowane do konkretnego zastosowania. Na przykład, w przemyśle, te parametry często odgrywają zasadniczą rolę.

Warto również zastanowić się, czy lepszym rozwiązaniem będzie nowy, czy używany silnik. Choć nowe silniki zazwyczaj zapewniają wyższą efektywność energetyczną, mogą wiązać się z wyższymi kosztami. Używane silniki mogą okazać się bardziej atrakcyjną opcją pod względem finansowym, jednak wymagana jest dokładna ocena ich stanu oraz dostępność ewentualnych gwarancji.

Nie można zapominać o kwestiach lokalizacji i transportu, które również mają duże znaczenie. Wykorzystanie silnika w trudnych warunkach, takich jak strefy przemysłowe, wymaga uwzględnienia:

- klasy izolacji,

- ochrony przed szkodliwymi wpływami z otoczenia.

To wszystko ma istotny wpływ na odporność i trwałość silnika elektrycznego.

Reasumując, kluczem do dokonania właściwego wyboru silnika elektrycznego jest zrozumienie specyficznych potrzeb danego zastosowania oraz analizowanie realiów rynkowych, które mogą wpływać na decyzję o zakupie.

Dopasowanie parametrów do zastosowania

Dopasowanie parametrów silnika elektrycznego do specyficznych potrzeb jest kluczowym aspektem zapewniającym jego wydajność. Warto zwrócić uwagę na kilka istotnych elementów, takich jak:

- moc,

- moment obrotowy,

- prędkość obrotowa,

- rodzaj zasilania,

- klasa izolacji.

Moc silnika, wyrażana w watach, definiuje jego zdolność do realizacji pracy w określonym czasie. W przypadku zastosowań wymagających znacznych sił, jak na przykład w przemyśle, wysoka moc jest niezbędna.

Moment obrotowy odgrywa istotną rolę przy przyspieszaniu obiektów oraz pokonywaniu oporów, dlatego należy go dostosować do specyfiki obciążenia.

Prędkość obrotowa, mierzona w obrotach na minutę (obr/min), ma wpływ na dynamikę działania urządzenia. Ważne, aby była odpowiednia do wymagań danej aplikacji. Na przykład w przypadku wiertarek czy tokarek preferuje się wyższe prędkości obrotowe dla efektywnej pracy.

Rodzaj zasilania, niezależnie czy to prąd stały, czy przemienny, powinien być zgodny z dostępnymi źródłami w danym miejscu oraz wymaganiami całego systemu.

Klasa izolacji ma również ogromne znaczenie, gdyż zapewnia zarówno bezpieczeństwo, jak i trwałość silnika w różnych warunkach. W trudnych środowiskach, gdzie występuje wysoka wilgotność lub temperatura, zaleca się wyższe klasy izolacji.

Szczegółowa analiza tych parametrów w kontekście konkretnej aplikacji pozwala na idealne dopasowanie silnika elektrycznego. To z kolei przyczynia się do jego niezawodności oraz efektywności w długotrwałym użytkowaniu.

Wybór silnika nowego lub używanego

Decyzja dotycząca wyboru silnika elektrycznego, niezależnie od tego, czy jest nowy, czy używany, ma ogromne znaczenie i zależy od kilku kluczowych czynników. Nowe silniki zazwyczaj zapewniają wysoką sprawność oraz objęte są gwarancją producenta, co znacząco ogranicza ryzyko awarii i zwiększa efektywność. Wiele nowoczesnych modeli korzysta z zaawansowanych technologii, co skutkuje lepszą efektywnością energetyczną oraz niższymi kosztami eksploatacji.

Z drugiej strony, silniki używane mogą stanowić bardziej ekonomiczną opcję, jednak ich zakup wymaga bardziej wnikliwej analizy. Przed podjęciem decyzji ważne jest dokładne sprawdzenie ich stanu technicznego, zwłaszcza:

- izolacji,

- łożysk,

- spełniania obowiązujących norm.

Podczas wyboru silnika warto zwrócić uwagę na specyfikacje, które są kluczowe dla konkretnego zastosowania. Ostateczna decyzja powinna brać pod uwagę szczegółową analizę kosztów, potrzeby techniczne oraz dostępność silników w danym momencie na rynku.

Kwestie lokalizacji i przesyłki

Wybierając silnik elektryczny, warto zwrócić uwagę na swoją lokalizację oraz sposób, w jaki zamówienie będzie dostarczone. Te aspekty znacząco wpływają zarówno na czas realizacji, jak i na całkowite koszty transportu. Zdecydowanie korzystniej jest skorzystać z usług lokalnego dostawcy, co może skrócić czas oczekiwania. To ma ogromne znaczenie w sytuacjach, gdy potrzebne są szybkie rozwiązania, takie jak:

- pilne projekty,

- nagła wymiana sprzętu.

Dodatkowo, lokalne źródła często oferują lepsze opcje serwisowe, co może przekładać się na dłuższą żywotność silnika i łatwiejszą dostępność części zamiennych.

Nie można także zapominać o właściwym zabezpieczeniu silnika podczas transportu. Użycie odpowiednich materiałów ochronnych oraz właściwe procedury pakowania mogą uchronić go przed uszkodzeniami mechanicznymi i negatywnym wpływem warunków atmosferycznych. Troska o te kwestie pozwala uniknąć kosztownych napraw oraz zapewnia, że silnik dotrze do odbiorcy w nienaruszonym stanie.

Sposób transportu również ma znaczący wpływ na całkowity koszt zakupu. Dlatego warto rozważyć różnorodne opcje dostawy, takie jak:

- transport drogowy,

- kolejowy,

- morski.

Starannie dostosowanie tych metod do konkretnej lokalizacji i terminu dostarczenia jest kluczowe. Balansowanie wszystkich tych elementów ma ogromne znaczenie dla efektywności procesu zakupu silnika elektrycznego.